中国粉体网讯 2020年12月16日,由中国粉体网主办的“2020石墨基锂离子电池负极材料研究网络研讨会”在粉体公开课直播平台如期举行。本次研讨会就锂离子电池用负极材料的发展、工艺、设备及市场现状进行深入探讨。贝特瑞新材料集团股份有限公司研究院副院长李子坤博士从石墨化理论基础内容、石墨化关键技术及石墨化发展趋势三个方面为大家带来了细致地讲解与分享。其中在介绍石墨化设备——石墨化炉环节吸引了小编的兴趣,今天我们就结合李博士的内容为大家进行整理关于石墨化炉的知识供大家参考!

石墨化的简单介绍

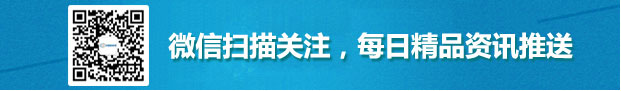

图片来自:李子坤.石墨化技术的现状与发展

石墨化的表述很多,简单来说,石墨化就是热处理。使原本分布杂乱无章的碳原子整齐排列。值得注意的是,不管是大规格的各向同性石墨,还是小规格的电刷、导电滑块,甚至是锂离子电池负极材料等一系列的炭—石墨制品,石墨化都是其工业生产过程的一个关键技术环节。

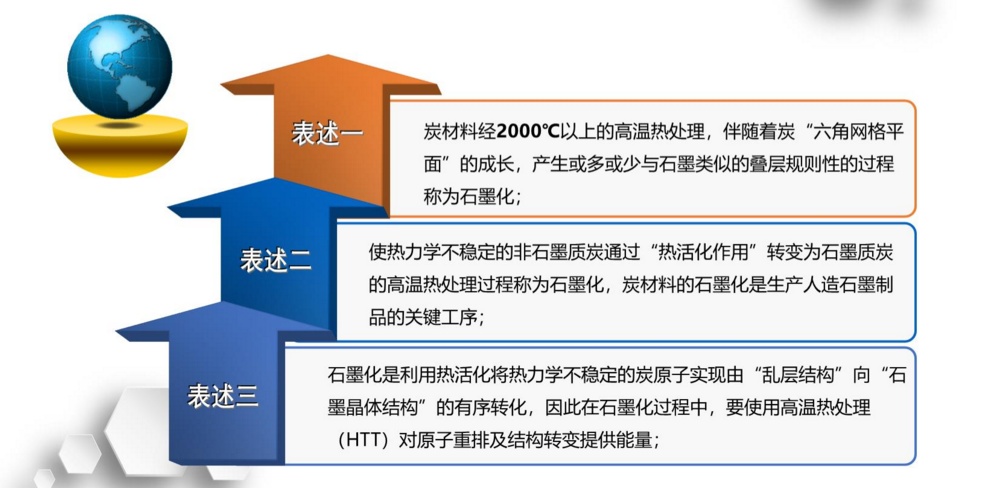

石墨化晶格转变示意图

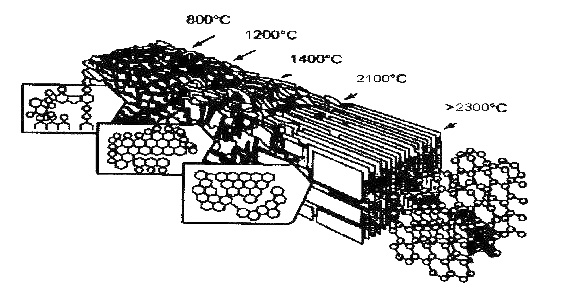

石墨化过程自动控制系统

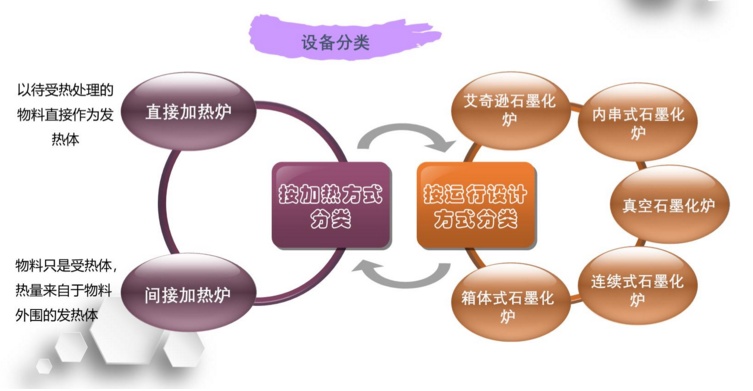

石墨化按照加热方式可分为直接法和间接法,按照运行方式可分为间歇式和连续式。石墨化工艺是炭石墨类锂离子电池负极材料生产的重要工艺,石墨化度 是锂离子电池负极材料的重要指标。在石墨化温度提高到接近2200℃时,锂离子电池负极材料的杂质基本上已经被排除。要对材料进行石墨化,就要用到加工设备——石墨化炉。

五种类型石墨化炉介绍

图片来自:李子坤.石墨化技术的现状与发展

石墨化设备按不同的方式分为两大类:即按加热方式分为直接加热炉和间接加热炉。直接加热炉以待受热处理的物料直接作为发热体;间接加热炉是物料只是受热体,热量来自于物料外围的发热体。

按运行设计方式分类分为艾奇逊石墨化炉、内串式石墨化炉、真空石墨化炉、连续式石墨化炉以及箱体式石墨化炉五种主要类型。

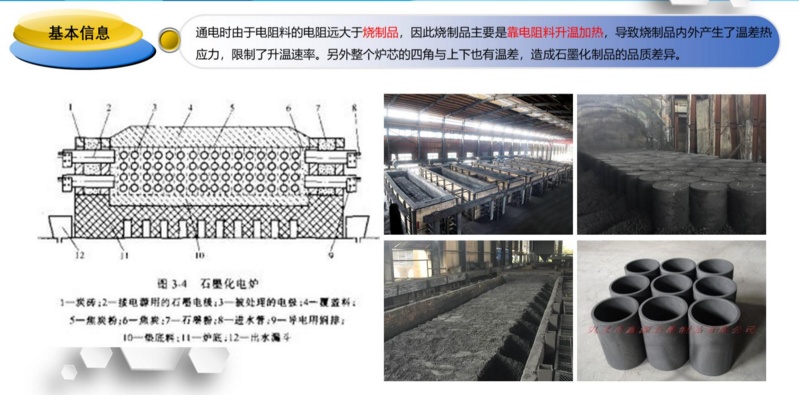

■艾奇逊石墨化炉

1985年,E.G.艾奇逊发明石墨化炉,随着工业的发展,石墨化炉的结构也有了很大的发展。艾奇逊炉有了直流电炉和交流电炉。这种炉子结构简单、坚固耐用、容易维修。

图片来自:李子坤.石墨化技术的现状与发展

艾奇逊石墨化炉按加热方式分类,它属于直接加热式电炉。直接加热式炉就是制品本身是导电体,通过电阻加热,从而使制品完成石墨化。

早期的艾奇逊石墨化炉采用的是交流电,但交流电存在功率小、电流密度低、功率因数低、送电时间长等缺点。20世纪60年代后随着整流设备的快速发展,艾奇逊石墨化炉开始采用直流供电,大大降低了能耗。石墨化炉中的电阻主要由电阻料提供,可见在整个石墨化过程中,热量主要是由电阻料传入制品的,进入制品的电流比率很小。

若电阻料的电阻不均匀,会造成炉芯温度不均匀,从而导致石墨化制品产生裂纹,成为废品。在通电开始时,功率过大及功率上升过快,都会使炉心温度上升过快,这对大规格的和细结构的石墨产品极易产生裂纹。

艾奇逊石墨化炉是目前国内生产高纯石墨的主要炉型之一,该炉生产周期长、能耗大、效率低、间断式生产。据有关资料介绍,艾奇逊石墨化炉生产电耗约为4000~4800kwh/t。

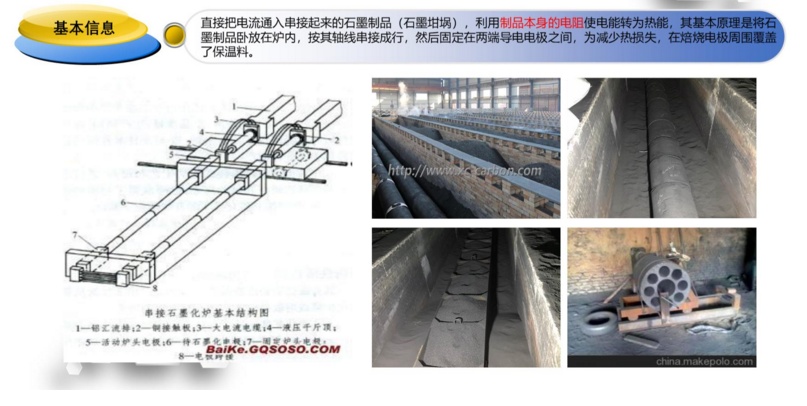

■内串式石墨化炉

图片来自:李子坤.石墨化技术的现状与发展

内串式石墨化炉是内热式串接石墨化炉,是由美国人卡斯特钠发明的,分为卧式内串和立体内串。内串式石墨化工艺与艾奇逊石墨化工艺的主要区别是产品加热直接通过电极本身,而不需要电阻材料发热。这也是内串式石墨化工艺较艾奇逊石墨化工艺改进的主要特点。由于内串式石墨化工艺没有填充料,因而可以减少热量的带出,即可减少热量带出10%,降低电耗20%~35%。内串式石墨化炉具有热效率高、送电时间短等特点,在高温阶段仅需1~2h。产品直接加热时电阻均匀,产品的成品率高。从20世纪80年代开始,德国、美国、日本等国的炭素厂生产大规格超高功率石墨电极多数已采用内串式石墨化工艺。内串式石墨化炉的炉型可分为I型U型W型和梅花型,其中U型炉较多,有单柱和多柱的,有两折、四折甚至多折的。

影响内串式石墨化产品指标的因素有很多,例如较快的升温速率和同直流石墨化相比相对较高的整体温度,以及使用低档原料和过度追求产品较低 电阻率等,在极高的石墨化温度下产品接触部位及电极芯部产生的升华现象也都会对石墨化产品产生影响。

但内串式石墨化也有一定的缺点,如炉温不及艾奇逊石墨化炉高。据有关资料介绍,内热串接石墨化炉生产电耗约为3300~4000kwh/t。

■真空石墨化炉

真空石墨化炉是在“真空”环境下对物料进行高温处理的中小型石墨化炉,一般用于实验室或者小批次生产的装置,采用电阻加热形式,温度可达3000℃;且温度均匀性好;特殊的高温红外测量技术,控温准确,误差小;外循环冷系统,单炉生产周期短,效率高。

图片来自:李子坤.石墨化技术的现状与发展

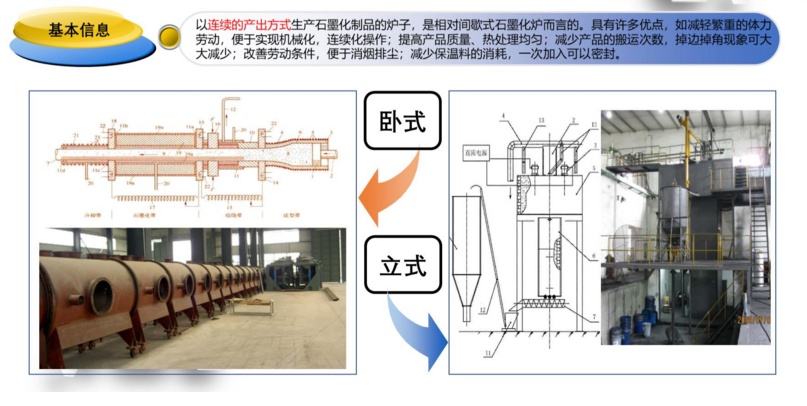

■连续式石墨化炉

图片来自:李子坤.石墨化技术的现状与发展

连续石墨化炉其实不是一种特定的石墨化工艺炉,现有的连续石墨化炉有多种形式。所谓连续石墨化工艺是相对于间歇式石墨化工艺来讲的。所谓的连续石墨化工艺,一般是指生产中没有断电的过程,石墨化的产品需要经过一系列的温区,从而实现连续石墨化。

连续石墨化炉也有另外一种形式,与内串式石墨化法相似,电极在炉中首尾相接,串接成电极柱,电流直接流经电极柱产生焦耳热,从而实现石墨化。

影响连续石墨化工艺的主要有以下几个问题。首先是耐火层问题。因为要有一个温度在3000 ℃的温区,这就要求炉体耐火材料有较高的耐火度。另外一个问题就是如何快速地冷却产品,从而使产品不被氧化。

碳管炉是一种外加热的小型连续石墨化炉,主要采用热提纯的原理,用于石墨的高温提纯。其主要采用热提纯的原理,用于石墨的高温提纯。

连续式石墨化炉炉体为一竖直的长方体外壳,采用直流电,左右分布两根电极。 当两电极之间加以电压产生的电流通过物料后,物料因其自身电阻将电能转换为热能,物料被逐渐加热煅烧。随着物料的下移,物料被逐步加热到2500~3 000℃,进行高温石墨化,发生碳原子的晶格转变,成为高纯石墨化焦。石墨化焦逐步下移,经过冷却后经排料设备排出。

优势

实现封闭式的连续生产,自动化程度高;炉内温度均匀,石墨化焦石墨化程度高;能耗较低等。此外该石墨化炉原料为散装料,产品为散装石墨化焦。相对于只能生产一定形状石墨产品的石墨化炉而言,散装石墨化焦可根据不同的工艺要求制作出不同的石墨制品,满足不同领域的不同生产要求。

■箱体式石墨化炉

图片来自:李子坤.石墨化技术的现状与发展

不同石墨化炉项目对比及选择

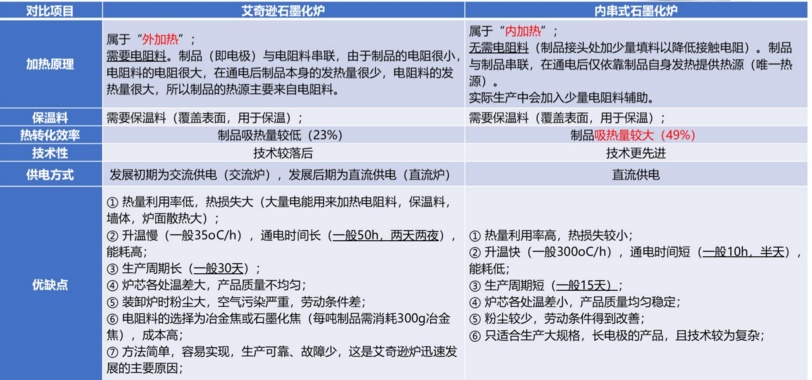

石墨负极材料用石墨化炉对比

图片来自:李子坤.石墨化技术的现状与发展

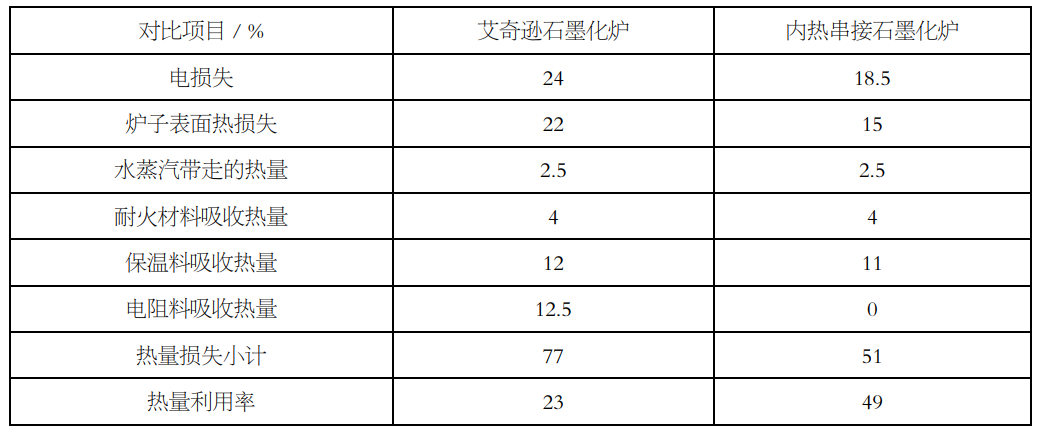

艾奇逊石墨化炉与内热串接石墨化炉热平衡

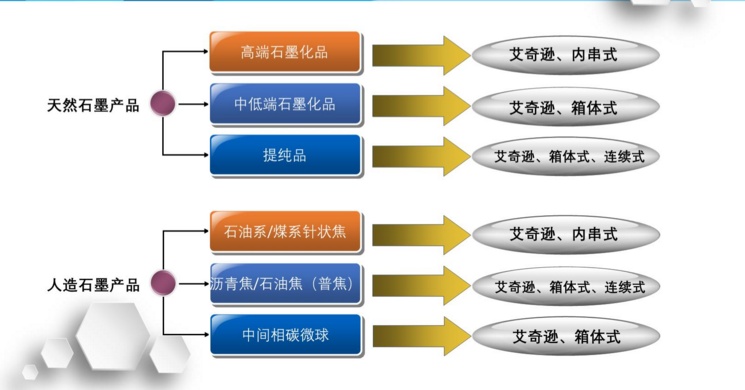

负极材料对石墨化炉的选择性

图片来自:李子坤.石墨化技术的现状与发展

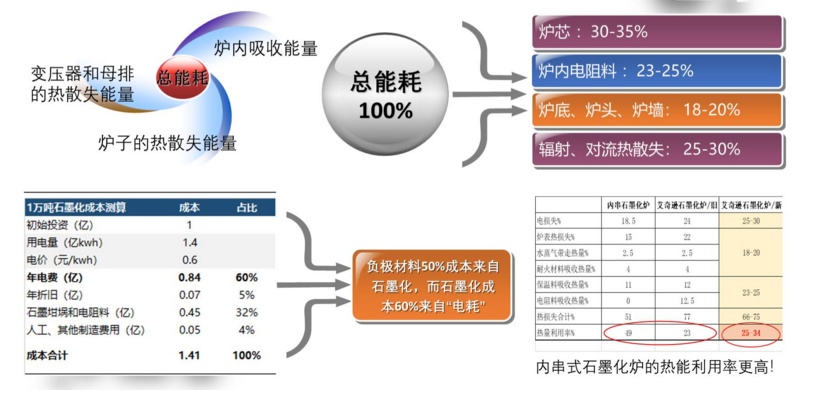

石墨化炉的设计理念

图片来自:李子坤.石墨化技术的现状与发展

石墨化炉能耗分布、成本构成

图片来自:李子坤.石墨化技术的现状与发展

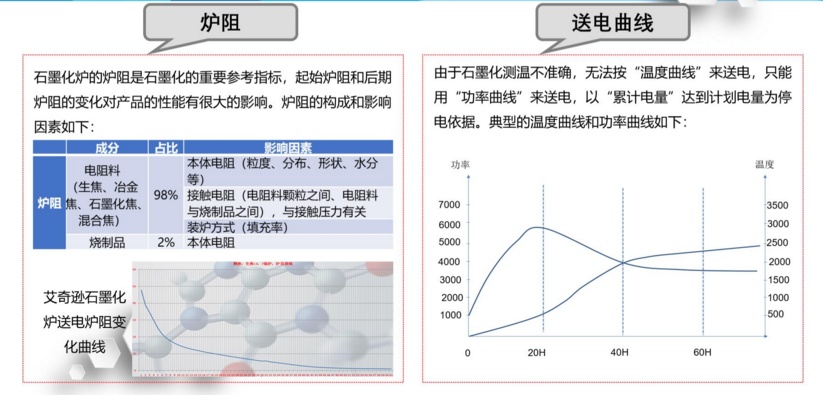

石墨化构成要素:炉阻、电阻料/保温料

图片来自:李子坤.石墨化技术的现状与发展

资料来源:

■王楠.我国石墨化工艺设备的现状及展望

■尹艺峰等.石墨化炉用原料及产品质量分析

■李子坤.石墨化技术的现状与发展

■高信等.艾奇逊石墨化炉配电功率自动控制系统研究

(来源:中国粉体网)