中国粉体网讯 目前国外发达国家能够生产出大尺寸、高纯度、细结构的等静压石墨,但这些国家均实施严格的技术封锁,甚至还会以国家安全和国家利益为由实施严格的产品出口限制。反观我国,虽然不少企业已经可以生产等静压石墨,但产品械强度、光洁度、加工性能和使用寿命等和国外相比还有一定的差距。

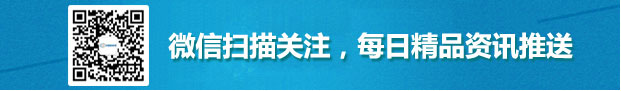

特种石墨产品分类、性能、应用

从技术层面分析,等静压成型工艺作为等静压石墨关键性工艺,它很大程度上决定了产品性能。因此,全面深入的研究、优化等静压石墨生产工艺仍是重点工作。

1、生产工艺对等静压石墨性能的影响

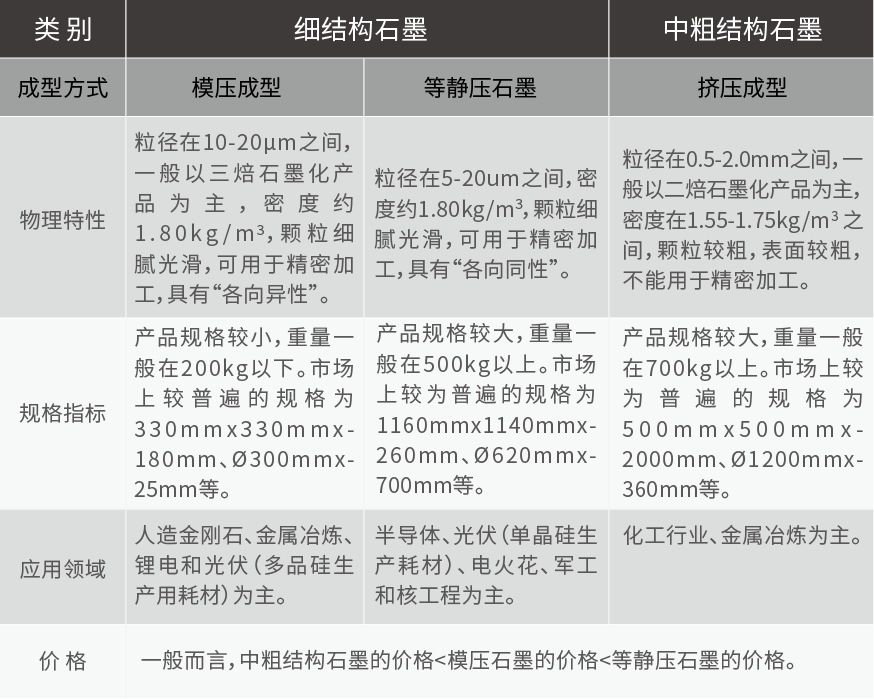

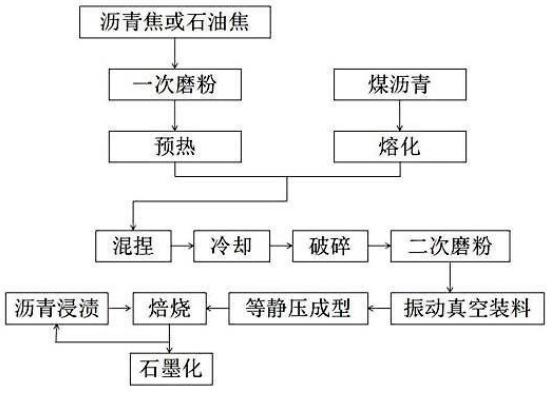

常见的等静压石墨制备方法有单相自烧结法和二元法。单相自烧结法就是利用自身具有一定黏结组分的中间相炭微球或生焦为原材料,经等静压成型、焙烧和石墨化而制成;二元法则是以沥青为黏结剂,煅烧焦粉为骨料,经机械混捏、等静压成型、焙烧、浸渍和石墨化而制成。

传统烧结方法的工艺流程

自烧结方法的工艺流程

研究指出,不同工艺参数对高密度等静压石墨的微观结构具有显著影响。在高密度等静压石墨制备中,优化原料预处理、调整加工参数,能够有针对性地控制微观结构,显著提升孔隙度、改善晶体排列,从而改良石墨的物理性能,为其广泛应用提供了科学依据。例如,日本东洋炭素采用平均粒径~20um的石油焦作为骨料,研制的石墨牌号为IG110,平均孔径分布在1.86μm,作为中子慢化剂应用于高温气冷堆。德国西格里集团采用平均粒径为3μm骨料制备的牌号为R8710的石墨,其孔径分布在0.6μm,抗折强度达到85MPa。可见,原料骨料粒径的减小能够减小石墨的孔隙尺寸,提高力学性能。

2、原料、工艺优化方向

(1)原料选择与预处理。在高密度等静压石墨制备的过程中,原料的选择与预处理是确保最终产品性能的重要步骤。对于原料的选择,通常优先考虑天然石墨,其晶格结构相对完整,导电性能较好。在选择天然石墨的基础上,需注意其颗粒度、晶体结构和杂质含量等参数,以保障后续工艺对材料的高效利用。还可以考虑引入一定比例的人工石墨或添加剂,以调控最终产品的特定性能。

(2)石墨材料的孔隙控制。石墨材料的孔隙控制是高密度等静压石墨制备中至关重要的环节,直接关系到最终产品的密度、导热性能以及力学性能。在制备过程中,合理的孔隙控制不仅能提高材料的力学稳定性,还能有效改善其导热性能。为实现良好的孔隙控制,首先需要在原料的选择和预处理阶段采取一系列措施。在原料选择方面,需选择颗粒均匀、结晶完整的原料,以减少后续孔隙形成的可能性。同时,通过对原料的细致预处理,包括粉碎和筛分等步骤,确保原料颗粒的均匀性,有助于提高等静压过程中的均一性。

(3)加工参数优化。加工参数的优化在高密度等静压石墨制备中起到关键作用,直接决定了最终产品的致密度、晶体结构和力学性能。其中,加压力度的选择是一个至关重要的方面。在等静压制备的工艺中,通过机械力的作用,使石墨颗粒发生塑性变形,从而实现颗粒的更紧密结合。为了最大限度地提高致密度,需要在适度提高压力的同时,保证压力均匀分布,避免因不均匀压制而导致的结构不一致的问题。在实际操作中,应通过实验和分析,确定最佳的加压力度范围,以平衡致密度和力学性能的要求。因此,在工艺中需要通过实验和数据分析,确定最佳的保温时间,以确保在提高致密度的同时保持较高的生产效率。

(4)立方压制与烧结工艺。立方压制和烧结工艺是高密度等静压石墨制备的关键步骤,直接决定了最终产品的致密度和晶体结构。在立方压制阶段,通过加压机械力的作用,使材料颗粒之间发生塑性变形,从而实现颗粒的更紧密结合。为了提高立方压制效果,需在适度提高压力的同时,保证压力均匀分布,避免因不均匀压制而导致的结构不一致的问题。在实际操作中,应通过实验和分析,确定最佳的加压力度范围,以平衡致密度和力学性能的要求。

3、工艺研究进展

中钢集团南京新材料研究院有限公司李涛等利用响应曲面实验可以对等静压成型工艺很好拟合,通过预测和实验验证确定等静压成型工艺的最佳条件:成型压力215MPa、保压时间18.4min、泄压速率1MPa/s,在此条件下成型并进行焙烧石墨化,所制得的等静压石墨材料具有24.40MPa的抗折强度,其结果与模型预测一致,也证明了响应曲面优化结果可靠。

何成林等对日本沥青焦、韩国沥青焦、国产沥青焦进行基本性能对比分析,再用此3种沥青焦制备等静压石墨样品。实验表明,选择沥青焦时水分和灰分、含硫量需低些,真密度最好大于2.01g/cm3,抗压碎强度在1~2mm和2~4mm两个粒度范围上,强度越高越好。并指出,对于性能不好的原料可以通过制备二次焦粉来进行性能改进。但二次焦的制备成本高,生产周期也会延长,企业生产所用的原料应该以一次焦原料为主,选用合适的一次焦原料能提高产品的性能和合格率,降低企业的生产成本。

中国科学院山西煤炭化学研究所连鹏飞等采用骨料/黏结剂二元法制备了细结构等静压石墨,减小骨料煅后焦炭的颗粒粒径能够有效降低石墨结构内部的孔隙和缺陷尺寸,提高材料的机械性能;然而,较小的骨料粒径一方面使材料内部晶界增多,导致界面处的损耗增加;另一方面会降低石墨晶粒尺寸和结晶程度,由此影响石墨材料的传热导热性能。

进一步研究还表明,以相同粒径分布的煅后焦炭和中间相炭微球作为原料,分别采用二元法和单相自烧结工艺路线,经历相同的成型、炭化和石墨化过程,制备出的石墨材料在微观结构、孔隙性质和晶体参数方面存在较大的差异;采用中间相炭微球单相自烧结制备的石墨的抗折强度高达96MPa,气孔孔径集中分布在81nm。

结语

目前,国内企业十分重视等静压石墨的生产技术研发,在原料、工艺优化、生产设备方面已经有了一定的自主创新成果。不过,相交国外而言,国内对粉体材料提纯及粉体分散/成型技术的研究依旧有所不足。

参考文献:

何成林,静压石墨生产用沥青焦的筛选实验研究,湖南长宇科技发展有限公司

纪斌,高密度等静压石墨的制备与微观结构表征,上海沪炭新材料科技有限公司

杜爱芳,各向同性石墨材料的制备与研究,中国平煤神马集团开封炭素有限公司

连鹏飞,细颗粒等静压石墨结构调控及性能研究,中国科学院 山西煤炭化学研究所

(中国粉体网编辑整理/昧光)

注:图片非商业用途,存在侵权告知删除!

(来源:中国粉体网)